汽車工程師可以使用哪些策略來部署他們的數位轉型之旅?

使用汽車工程軟體實施模擬和測試策略,以應對電氣化、自主性、輕量化設計、安全性、系統整合、認證和互連性方面的挑戰。

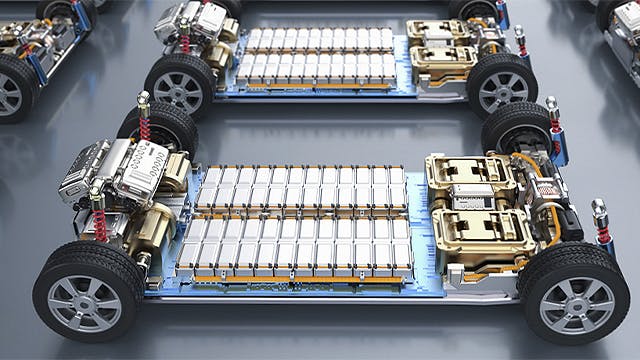

自動駕駛和電動革命將持續下去。儘管汽車產業擁抱了數位轉型,但這並不意味著我們共同登上了頂峰。為了更快、更有效率地進行創新,您還需要將人員、技術和流程連結起來。當這些協同工作時,您將能夠縮小數位孿生的完美與產品的完美之間的差距。

透過使用 NX CAD 和 Simcenter 3D 整合流程和 CAE 模板,Denso 將 CAE 分析所花費的時間減少了高達 80%。(電裝)

法國製造商 PSA Peugeot Citroën 採用多物理場方法,將電池組的最佳化速度提高了一倍,同時降低了成本。(PSA Peugeot Citroën)

本田工程師過去需要三、四個小時才能確定噪音來自何處。現在,他們可以在 15 分鐘內極其精確地完成此任務。(本田)

使用汽車工程軟體實施模擬和測試策略,以應對電氣化、自主性、輕量化設計、安全性、系統整合、認證和互連性方面的挑戰。

汽車性能工程在所有開發階段都使用先進的模擬和測試解決方案。它有助於做出早期設計決策、平衡相互衝突的車輛屬性、加快上市時間並降低成本。

準確預測複雜汽車系統的行為並對早期設計充滿信心是新產品推出成功的關鍵。

在最終設計之前,利用複雜的模型徹底探索設計空間、節省時間並獲得寶貴的見解至關重要。

測試更快、更聰明、更早。依靠多物理場測試提供準確的數位孿生,以實現快速性能驗證。

Simcenter 提供預測模擬和測試解決方案,為工程師的數位化之旅提供支援。憑藉尖端的汽車工程軟體和工具、行業專業知識和客戶支援,Simcenter 使工程團隊能夠充分利用數位孿生的潛力。

透過數位化連接開發和營運來實現車輛智慧化將是下一次技術革命。透過使用 HiL 模擬預先定義主要校準值,我們能夠將實際車輛測試的數量減少 40%。

參與工程諮詢服務,幫助您建構工程數位孿生。

了解 Siemens Xcelerator Academy 如何幫助您掌握 Simcenter 並快速提高生產力。

加入我們的 Simcenter 專家社群並擴展您的知識!