机器人虚拟调试使用机器人仿真来验证真实的控制系统行为。

机器人虚拟调试结果证实了机器人系统在控制程序下载到实际设备之前将按预期工作。这样就可以在部署之前采取纠正措施,从而消除对物理系统的调试和返工。

在数字化环境中全面测试和调试自动化控制逻辑和 PLC 代码,尽可能减少在生产车间量产阶段和部署后进行大量调试的需求。

识别并解决自动化控制逻辑、安全联锁和 PLC 代码中的潜在问题,当它们变得更容易修复时,便可降低启动前调试、除错和返工的总体成本。

以虚拟方式远程提供操作员指导、实践和技能发展,而无需硬件、实际出席或传统课堂设置。

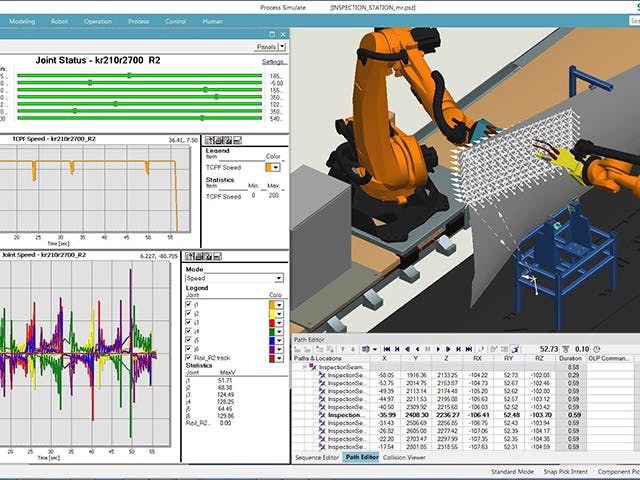

机器人虚拟调试模拟的不仅仅是机器人本身。通过使用数字孪生,机器人仿真软件可将所有相关设备、设施和结构融入同一 3D 交互式表示中。现代机器人仿真软件“不受机器人限制”,这意味着软件可适用于任何品牌的机器人。它还支持同一工作区域中运行多个机器人。

虽然机器人仿真包括虚拟硬件,但某些仿真可能会涉及实际硬件。例如,可以将可编程逻辑控制器 (PLC) 等硬件控制设备连接到仿真模型,以查看系统的反应。在这种配置中,仿真测试来自 PLC 的真实控制输入和来自仿真模型的反馈。

在机器人虚拟调试期间,工程师创建场景以验证机器人离线编程是否已创建可行且高效的程序。可以验证到达范围和周期时间。机器人虚拟调试通常还会运行基于事件的仿真,以确保应急功能正常工作。

虚拟调试是机器人虚拟调试的一个关键功能。该软件使用户能够在数字化环境中调试自动化控制逻辑和 PLC 代码。如果物理机器人系统仅在生产车间构建后才进行调试,则所有调试都必须在部署后进行,这意味着生产会长时间停止。相比之下,当机器人虚拟调试软件执行调试操作时,从部署到现场生产所需的时间大大缩短。