Elektroniczne instrukcje pracy zawierają kompletne, wykonywalne instrukcje dla operatora. Oprogramowanie do ich obsługi jest skonstruowane tak, aby zapewnić wykonywanie zadań przez operatorów zgodnie ze specyfikacjami. Elektroniczne instrukcje pracy podążają zarówno za konkretnym operatorem, jak i podejmowanymi przez niego działaniami. Zadania można skonfigurować tak, aby wymagały potwierdzenia przez operatora, zebrania określonych danych lub utworzenia historii informacji w ścieżce audytu produkcji. Operatorzy potwierdzają zadania w miarę ich wykonywania prostym kliknięciem lub wpisem bądź poprzez zebranie szczegółowych danych parametrycznych. Oprogramowanie może również wymagać podpisu elektronicznego w celu potwierdzenia wykonania dowolnego zadania.

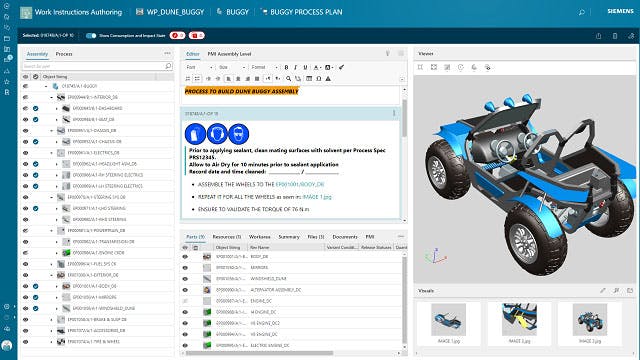

Kompleksowy pakiet aplikacji do tworzenia instrukcji pracy 2D/3D oraz do ich wyświetlania pomoże usprawnić przekazywanie instrukcji montażu do hali produkcyjnej dzięki widokom 3D i informacjom o zaktualizowanych etapach procesu.

Zastosowanie rzeczywistości rozszerzonej (AR) w elektronicznych instrukcjach pracy efektywnie poprawia jakość i produktywność procesów produkcji wymagających wykonywania kluczowych zadań przez operatorów. Należy do nich produkcja małoseryjna wysoce konfigurowalnych produktów, obejmująca złożone i długotrwałe procedury montażowe, a także produkcja złożeń, która wiąże się z wysokimi kosztami w przypadku błędów.

Przy użyciu oprogramowania do elektronicznych instrukcji pracy listy zadań można skonfigurować tak, aby były wykonywane w określonej lub dowolnej kolejności. Zanim materiał zostanie przeniesiony do następnego procesu wszystkie obowiązkowe zadania muszą zostać pomyślnie wykonane. Oprogramowanie do elektronicznych instrukcji pracy umożliwia konfigurowanie górnych i dolnych limitów dla zadań wymagających gromadzenia danych, a następnie monitoruje je podczas zbierania danych.

Oprogramowanie do elektronicznych instrukcji pracy pełni następujące funkcje:

- dostarcza instrukcje dla operatorów,

- zapewnia realizację procedur,

- umożliwia czyszczenie linii,

- gromadzi dane i weryfikuje wartości,

- podejmuje działania w przypadku wyjątków,

- integruje podpisy elektroniczne,

- wypełnia dziennik inspekcji.

Podczas planowania produkcji inżynierowie mogą tworzyć elektroniczne instrukcje pracy w ramach listy procesów (BOP). Oprogramowanie do planowania procesów produkcji łączy instrukcje tekstowe z częściami referencyjnymi, zasobami i pomocami wizualnymi, w tym graficznymi reprezentacjami 3D, aby dostarczać dokładne i jasne wskazówki pracownikom hali produkcyjnej.

W przypadku wprowadzania danych przez operatora elektroniczne instrukcje pracy automatycznie generują formularz na podstawie definicji zadań, a operator wprowadza w nim wymagane wartości. Po wprowadzeniu lub zeskanowaniu każda wartość jest porównywana z górnym i dolnym limitem; wartości niezgodne ze specyfikacjami skutkują niepowodzeniem zadania.

Elektroniczne instrukcje pracy można skonfigurować tak, aby stan niezgodny ze specyfikacją lub inne niepowodzenia procesu automatycznie inicjowały działania takie jak wstrzymanie produktu, skierowanie go do poprawek lub kontroli braków bądź wysłanie wiadomości e-mail, w zależności od skonfigurowanych reguł biznesowych.

Efektywne oprogramowanie do elektronicznych instrukcji pracy musi być w pełni konfigurowalne, aby precyzyjnie modelować szeroką gamę procesów produkcji. Listy zadań można przypisywać do gniazda produkcyjnego, stacji roboczej lub zasobu (sprzętu) przy użyciu procedur elektronicznych. Jeśli oprogramowanie ma modułową konstrukcję, zadania i listy zadań można zdefiniować raz, a następnie używać ich w wielu procedurach. Zmiany wprowadzone na liście zadań są automatycznie stosowane do wszystkich wystąpień.

Zadania ujęte w elektronicznych instrukcjach pracy można łatwo modyfikować odpowiednio do zmian wprowadzanych w procesach produkcji. Oprogramowanie do elektronicznych instrukcji pracy jest wyposażone w funkcje kontroli wersji, aby zapewnić, że operatorzy będą używać prawidłowej wersji instrukcji.

Czyszczenie linii można łatwo wyegzekwować za pomocą procedur elektronicznych. Zadania rozpoczęcia i zakończenia procesu gwarantują, że w gnieździe produkcyjnym jest przetwarzana tylko jedna sztuka, seria lub partia.