자동차 엔지니어는 디지털 트랜스포메이션 여정을 시작하기 위해 어떤 전략을 사용할 수 있나요?

자동차 엔지니어링 소프트웨어를 사용하여 시뮬레이션 및 테스트 전략을 구현하고 전기화, 자율주행, 경량 설계, 안전, 시스템 통합, 승인 및 상호연결의 문제를 해결합니다.

자율주행 및 전기화 혁명은 앞으로도 계속될 것입니다. 자동차 산업이 디지털 트랜스포메이션을 수용했지만, 업계의 전체적 수준이 정상에 도달한 것은 아닙니다. 더 빠르고 효율적으로 엔지니어링 혁신을 이루려면 사람, 기술, 프로세스를 연결해야 합니다. 이러한 요소가 조화를 이룰 때 디지털 트윈의 완성도와 제품의 완성도 간의 격차를 좁힐 수 있습니다.

Denso는 NX CAD 및 Simcenter 3D 통합 프로세스와 CAE 템플릿을 사용하여 CAE 해석에 소요되는 시간을 최대 80%까지 단축했습니다. (Denso)

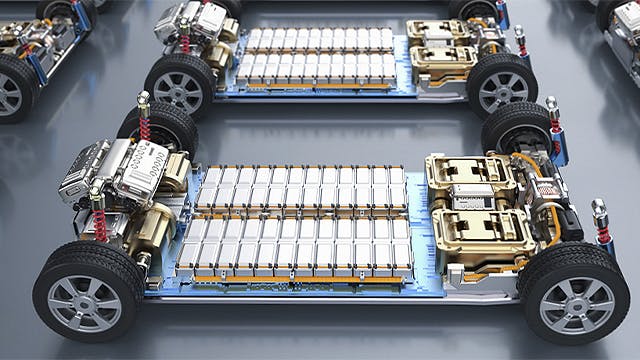

프랑스 제조업체인 PSA 푸조 시트로엥(PSA Peugeot Citroën)은 다중 물리 접근 방식을 사용하여 배터리 팩을 두 배 빠르게 최적화하면서 비용을 절감했습니다. (PSA Peugeot Citroën)

예전에는 Honda 엔지니어가 소음의 출처를 파악하는 데 3~4시간이 걸렸습니다. 이제 매우 정밀하게 15분 안에 완료할 수 있습니다. (Honda)

자동차 엔지니어링 소프트웨어를 사용하여 시뮬레이션 및 테스트 전략을 구현하고 전기화, 자율주행, 경량 설계, 안전, 시스템 통합, 승인 및 상호연결의 문제를 해결합니다.

자동차 성능 엔지니어링은 모든 개발 단계에서 고급 시뮬레이션 및 테스트 솔루션을 사용합니다. 이를 통해 초기 설계 의사 결정을 내리고, 상충되는 차량 속성의 균형을 맞추고, 출시 시간을 단축하고, 비용을 절감할 수 있습니다.

복잡한 자동차 시스템의 동작을 정확하게 예측하고 초기 설계 단계에 대해 확신을 갖는 것이 신제품 소개를 성공적으로 실행하는 데 핵심입니다.

설계를 마무리하기 전에 복잡한 모델을 활용하여 설계 공간을 철저히 탐색하며 시간을 절약하고 귀중한 인사이트를 얻는 것이 중요합니다.

더 조기에 스마트한 방식으로 더 빠르게 테스트할 수 있습니다. 다중 물리 테스트를 이용하여 정확한 디지털 트윈을 제공하고 빠르게 성능을 검증할 수 있습니다.

Simcenter는 엔지니어의 디지털 여정을 지원하는 예측 시뮬레이션 및 테스트 솔루션을 제공합니다. Simcenter는 최첨단 자동차 엔지니어링 소프트웨어 및 도구, 산업 전문 지식 및 고객 지원을 통해 엔지니어링 팀이 디지털 트윈의 잠재력을 최대한 활용할 수 있도록 지원합니다.

지금 Simcenter 메카니컬 시뮬레이션을 사용해 보고 메카니컬 설계를 가속하십시오. CAD 설계에 시뮬레이션을 추가하여 제품 변경 사항을 검증하고, 자동차 모션 시뮬레이션의 맥락에서 유연한 차체 모션을 생성하고, 대규모 시뮬레이션 어셈블리를 공동으로 작업하고, 테스트 결과의 상관 관계를 분석하여 시뮬레이션 결과를 확인 및 검증하는 방법을 알아보십시오.

사용자 인식은 매우 중요합니다. 이는 Simcenter가 얼마나 정확하게 작동하고 있는지, Siemens의 지속적인 소프트웨어 릴리스 주기가 고객에게 공감을 얻고 있는지 여부를 반영합니다.

개발과 운영을 디지털로 연결해 차량을 스마트하게 만드는 것이 차세대 기술 혁명입니다. HiL 시뮬레이션을 사용해 주요 보정 값을 사전 정의해 실제 차량 테스트 횟수를 40% 줄일 수 있었습니다.

엔지니어링 컨설팅 서비스를 통해 엔지니어링 디지털 트윈을 구축할 수 있습니다.

Siemens Xcelerator Academy에서 Simcenter를 활용하고 생산성을 빠르게 높이도록 지원하는 방법을 알아보십시오.

Simcenter 전문가 커뮤니티에 참여하여 지식을 넓히십시오.