電子作業指示ソフトウェアは、完全な作業指示を示してオペレーターに手順を確実に遵守させます。オペレーターがタスクを指定どおり遂行するように設計されています。また、各オペレーターや作業を追跡します。タスクごとに、オペレーターによる確認や、必要なデータの入力を求めるように設定したり、製造の監査証跡として使える情報履歴を生成するように設定したりできます。タスクを完了したら、オペレーターはその確認として、単純にクリックだけ、または「はい」の入力、または詳細なパラメーター・データの入力を求められます。タスクの完了に電子署名が求められることもあります。

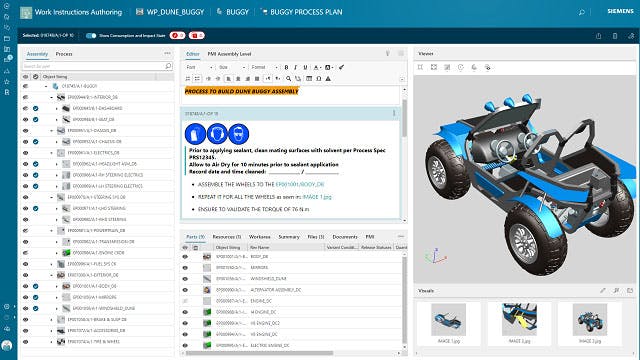

2D/3D作業指示書の作成および表示アプリケーションの包括的なスイートを使用すると、3Dビューと最新のプロセス手順により、生産現場への組立指示の伝達が向上します。

電子作業指示書で活用するARは、重要なタスクを担う現場オペレーターの作業品質と生産性を向上させる理想的なツールです。例えば、組み立て手順が複雑で時間のかかる、高度にカスタマイズ可能な製品の少量生産や、組み立てミスが起きると高いコストが発生する製品などに適しています。

電子作業指示ソフトウェアを使用すると、指定または任意の順序でタスクを進めるようにタスクリストを構成できます。資材が次のオペレーションに移動する前に、すべての必須タスクを正しく完了させる必要があります。また、データの上限/下限値を設定して、データ収集時にデータが限度内であるかどうかを監視するようにタスクを設定することができます。

電子作業指示ソフトウェアには次の機能があります。

- オペレーターをガイドする

- 手順を順守させる

- ライン・クリアランス (前のラインの残留物などの混在を回避) を徹底する

- データを収集し、値を検証する

- 例外に対して措置をとる

- 電子署名機能を内蔵する

- 監査証跡を生成する

製造計画段階でエンジニアは、工程表 (BOP) に基づいて各オペレーションの電子作業指示書を作成します。製造プロセス計画ソフトウェアは、文字による指示を、3Dグラフィックなどで表現した参照部品やリソース、視覚的な情報などに結びつけて、製造現場の担当者に正確に分かりやすく示します。

オペレーターの入力が必要な項目については、電子作業指示ソフトウェアがタスク定義に基づいて自動で入力フォームを生成し、オペレーターに値の入力を求めるように設定します。オペレーターがデータを入力またはスキャンすると、値が上限/下限内であるかどうかをチェックし、範囲外であればタスクを不合格として報告します。

電子作業指示書は、基準やプロセスへの不適合が発生したときに、設定したルールにしたがって製品を保留にしたり、やり直しまたは再審委員会 (MRB: Material Review Board) に受け渡したり、電子メールでメッセージを通知したりなど、必要な措置を発動するように設定できます。

効果的な電子作業指示ソフトウェアを使うと、高度なカスタマイズによって、さまざまな製造手順を正確にモデル化できます。電子的なプロセスのおかげで、タスクリストをワークセルやワークステーション、リソース (機器) など、必要な場所に割り当てることが容易です。電子作業指示ソフトウェアがモジュール化に対応している場合、一度定義したタスクやタスクリストは、その他の手順でも再利用できます。タスクリストに加えた変更は、そのタスクリストに関連するすべての場所に自動適用されます。

電子作業指示書のタスクは、製造プロセスの変更に応じて簡単に変更できます。電子作業指示ソフトウェアは、オペレーターが常に最新の正しい指示書を使用できるように、リビジョン管理機能を備えています。

ライン・クリアランスは、電子的なプロセスのおかげで徹底が簡単です。「プロセス開始」タスクおよび「プロセス終了」タスクにより、1つのワークセルにつき1つのユニット、ロット、またはバッチしか処理できないように徹底できます。